Après avoir bouleversé de nombreux secteurs, le numérique s’apprête à chambouler le domaine de l’industrie. Ultra-connectée, ultra-moderne et ultra sophistiquée, l’usine du futur aurait toute sa place dans un film de science-fiction… mais fait déjà partie de notre réalité.

Une mutation de l’industrie

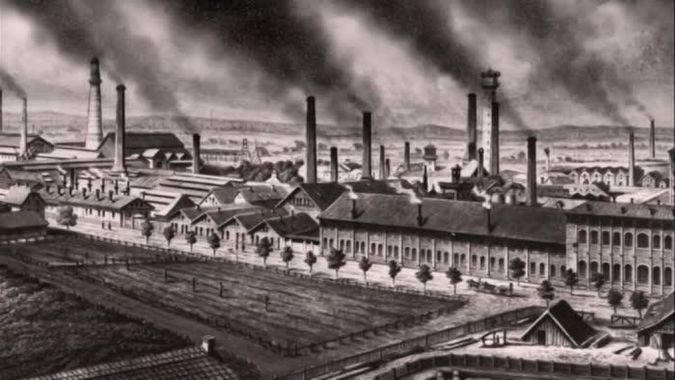

On l’appelle l’usine du futur, l’industrie 4.0 ou encore l’usine connectée. Autant de surnoms qui désignent surtout une tendance, celle d’une nouvelle révolution industrielle qui mise sur les nouvelles technologies et l’innovation. Le terme d’industrie 4.0 résume à lui-seul ce changement, signifiant qu’il s’agit de la 4ème révolution industrielle avec un .0 qui renvoie directement au numérique. Les précédentes révolutions industrielles ont eu lieu au XVIIIème siècle (production mécanique et émergence de l’utilisation du charbon), à la fin de ce même XVIIIème siècle et l’arrivée de l’électricité et enfin en plein XXème siècle avec la production automatisée.

Cette 4ème révolution marque donc l’arrivée du numérique à chaque étape de production, une automatisation des outils et des procédés de communication beaucoup plus fluides et rapides. L’objectif est bien entendu de produire plus vite et à meilleur coût mais aussi de prendre en compte les contraintes et enjeux écologiques.

Les outils indispensables à cette mutation existent déjà : Internet des Objets, capteurs, systèmes d’automatisation, Big Data, cloud… On se dirige ainsi vers une réorganisation complète des méthodes de productions en les adaptant au numérique. Ces usines du futur pourront ainsi plus facilement répondre aux besoins des consommation qui augmentent et aux enjeux de la mondialisation.

Pour y parvenir, il est toutefois nécessaire de disposer d’une logistique bien rodée. « Cela implique une amélioration des process, des méthodes et des qualifications dans des plates-formes de plus en plus complexes que les industriels doivent gérer de façon plus rapide. Comme il n’est pas possible de stopper une chaîne de production pour en créer une nouvelle, la solution passe par une formule incrémentale qui s’articule autour de deux points-clés. Premièrement, des Proof of Concept (POC) et, deuxièmement, des validations des méthodes retenues pour implémenter ces transformations. Cette solution permet d’y arriver progressivement sans jamais stopper ni retarder l’outil de production » explique Philippe Meleard, vice-président marketing & Communication chez Sogeti High Tech.

Une prise de conscience environnementale

Si l’objectif principal est bien entendu d’augmenter les bénéfices, l’industrie 4.0 répond aussi à une prise de conscience environnementale de la société et des dirigeants. C’est aussi un moyen de trouver des activités de production plus pérennes. Des études ont ainsi montré que les perspectives de taux de croissance de l’économie française, du nombre d’emplois créés ou encore de l’évolution du PIB par habitant à l’horizon 2030 sont bien meilleures s’il y a eu une évolution de l’appareil productif qui prend en compte l’écologie.